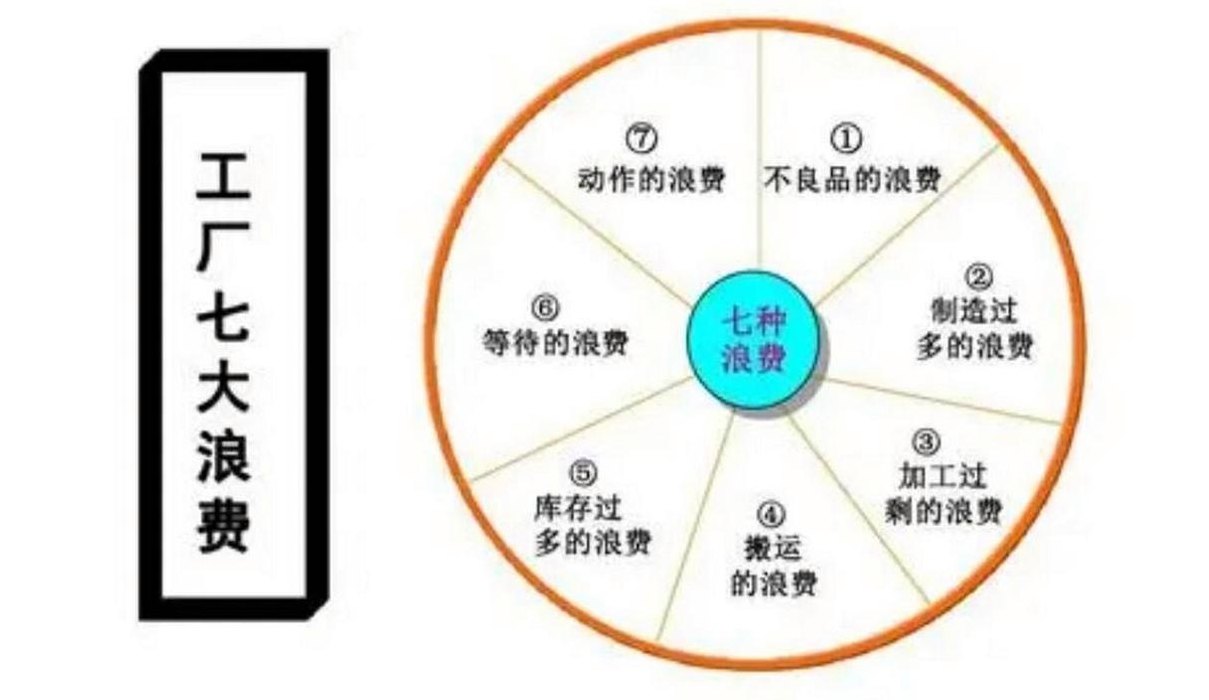

七大浪费(七大浪费是指哪七大浪费)

哪位可以分享一下精益生产七大浪费的实例啊

加工的浪费:在制造过程中,为了达到作业的目的,有一些加工程序是可以省略、替代、重组或合并的,若是仔细地加以检查,你将可发现,又有不少的浪费等着你去改善。

闲置的浪费 固定资产的闲置。职能的闲置或重叠。工作程序复杂化形成的闲置。人员的闲置。信息的闲置。无序的浪费 职责不清造成的无序。业务能力低下造成的无序。有章不循造成的无序。业务流程的无序。

精益生产中的七大浪费:5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。 5S是指整理(SHIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)等五个项目,因日语的罗马拼音均为“S”开头,所以简称为5S。

库存的浪费是生产管理中的另一个问题。过多的库存会占用空间,导致不必要的工厂和仓库建设,以及设备能力和人员需求的误判。库存过多还会隐藏问题,而问题在精益生产中被视为宝藏,因为解决这些问题可以带来利益。 制造过多(早)的浪费是指提前使用材料和人工,但并没有带来任何实际的好处。

七大浪费是什么呀?有人知道吗?

1、工厂中的七大浪费:等待的浪费 主要因素表现为:作业不平衡,安排作业不当、待料、品质不良等。搬运的浪费 主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。

2、都属于七大浪费。1,第一种:等待的浪费:主要因素表现为:作业不平衡,安排作业不当、待料、品质不良等。2,第二种:搬运的浪费:主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。

3、库存浪费 “库存是万恶之源”,过多的库存不仅占用空间和资金,产生大量不必要的搬运、堆积和寻找,而且还掩盖了企业内部的各种问题。例如,生产周期不合理、设备故障太多、不良品太多等。如果有了充足的库存,出现问题时可以有库存先顶上,问题就可以慢慢解决甚至不用解决,最起码不必现在急需解决。

4、精益生产七大浪费之搬运的浪费 运输作为消除地域误差的手段似乎在系统上创造着价值,但站在客户的角度上看,运输并没有给我们带来什么。消费者关心的这会产生什么样的反应和会带来什么样的品质问题,而不是运输本身。

5、低效率造成的隐性浪费是非常大的;原来只要一个人承担的工作,需要两个以上人员来完成;应该按计划完成的任务反复拖期。管理成本的浪费 计划编制无依据。公司没有下达指标,部门无法编制自身的工作目标。公司的目标、指标下达后却不知道怎么分解。部门领导没有告诉做什么工作,不知编制计划。

6、这种浪费包括取放浪费;等待浪费;在制品过多浪费;空间浪费。搬运浪费又包含放置、堆积、移动、整理等动作的浪费。精益生产管理中不良品的浪费 不良品是由于工序生产无标准确认或有标准确认未对照标准作业,管理不严密、松懈所导致。任何的不良品产生,皆造成材料、机器、人工等的浪费。

七大浪费是指什么

1、工厂中的七大浪费:等待的浪费 主要因素表现为:作业不平衡,安排作业不当、待料、品质不良等。搬运的浪费 主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。

2、等待浪费:指由于各种原因(如机器故障、缺少材料、工序延迟等)导致的生产停滞,从而浪费了时间和资源。

3、七大浪费的对策 结合大连三洋制冷推行精益生产方式的实际情况,重点论述生产现场的七种浪费和如何有效消除。 七种浪费之一:等待的浪费 等待就是闲着没事,等着下一个动作的来临,这种浪费是无庸置疑的。造成等待的原因通常有:作业不平衡、安排作业不当、停工待料、品质不良等。

4、七大浪费是指等待的浪费、搬运的浪费、不良品的浪费、动作的浪费、加工的浪费、库存的浪费、制造过多的浪费。在需要的时候适时生产这需要具备严格管理的思想,如果经常产生不合格产品,抑制生产过剩是很困难的。我们要消除不合格产品,消除制造不合格产品的浪费。对于停工等活,只要明白其要点就很容易改善。

5、精益生产的七大浪费:等待的浪费等待的浪费是指由于生产原料供应中断、作业不平衡和生产计划安排不当等原因,员工不能为客户创造价值,而造成无事可做的等待。搬运的浪费搬运浪费主要是流程中物品需要在距离比较远的地方进行运送搬运,比如对成品、半成品、辅料、包材等。

精益生产的概念和常见的7大浪费有哪些

精益生产管理中等待的浪费 这种浪费包括:生产线的品种切换;工作量少时无所事事;时常缺料,设备闲置;上工序延误,下游无事可做;设备发生故障;生产线工序不平衡;有劳逸不均的现象;制造通知或设计图未送达等。

精益生产中的七大浪费:5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。 5S是指整理(SHIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)等五个项目,因日语的罗马拼音均为“S”开头,所以简称为5S。

指精益生产中常说的7大浪费。三多:多余的工序,多余的动作;多余的移动;两过:过量生产,过量的库存。加上等待和纠错,一共7大浪费。精益生产认为过量生产和库存过剩是最大的浪费,过量生产最终也体现在库存过剩上。原材料、零部件、半成品、成品的库存是不会产生任何附加值的,只能增加营运成本。

七种浪费第一种:等待的浪费 主要因素表现为:作业不平衡,安排作业不当、待料、品质不良等。 第二种:搬运的浪费 主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。